无水氟化氢液下泵全生命周期管理

无水氟化氢作为氟化工产业链的核心原料,广泛应用于制冷剂、含氟聚合物和电子级氢氟酸的生产。其强腐蚀性、高毒性和易挥发性对输送设备提出严苛要求。无水氟化氢液下泵作为储运系统的关键设备,需在-30℃至80℃的异常工况下长期稳定运行,其全生命周期管理直接关系到生产安全、环境合规和运营成本。

一、设计阶段:以“耐蚀性”为核心,构建可靠性基因

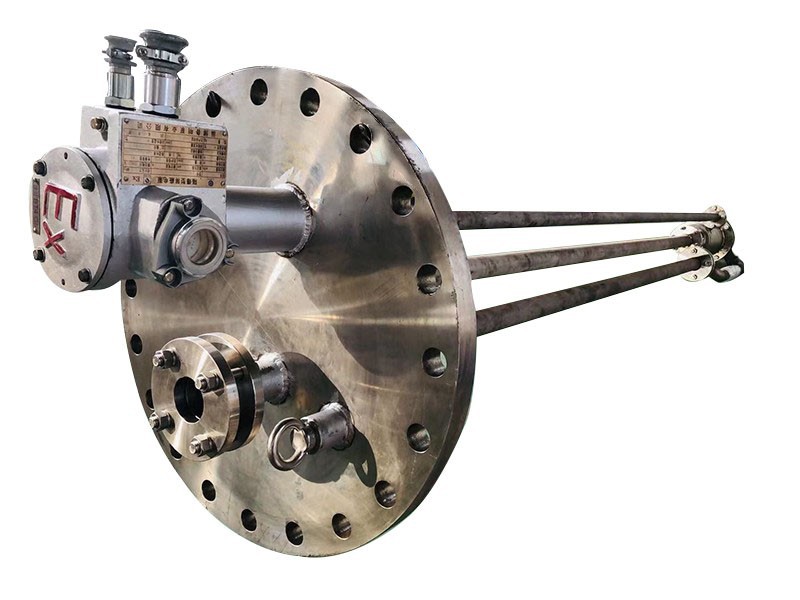

无水氟化氢液下泵的设计需突破传统化工泵的局限,从材料、结构和密封三方面实现本质安全。

1.材料选择:抗氟化腐蚀的“金字塔体系”

无水氟化氢液下泵对金属的腐蚀速率随温度升高呈指数级增长,因此材料选择需遵循“分级防护”原则:

过流部件:采用哈氏合金C-276或蒙乃尔400,其耐AHF腐蚀性能是316L的10倍以上。

非过流部件:无水氟化氢液下泵体外部和支架选用聚四氟乙烯包裹或衬氟钢,防止挥发气体冷凝后腐蚀金属结构。

制造需严格执行“清洁生产+加工”标准,避免制造缺陷引发早期失效。

1.清洁生产:防止杂质引入

无水氟化氢液下泵对杂质敏感,因此制造过程需:

无尘车间:在Class 10,000洁净室内完成组装,空气中的颗粒物浓度控制在<350万/m。

专用工装:无水氟化氢液下泵采用PTFE或聚乙烯材质的夹具和工具,避免金属工具划伤过流部件表面。

惰性气体保护:在焊接和热处理环节充入氩气,防止金属氧化生成腐蚀性氧化物。

2.加工:确保尺寸精度

关键部件的加工误差需控制在微米级,以保障密封性能和流体动力学特性:

叶轮动平衡:采用高速动平衡机校正叶轮,不平衡量<0.5g·mm/kg,避免运行中振动导致密封失效。

轴套同轴度:通过三坐标测量仪检测轴套与泵轴的同轴度,误差<0.02mm,防止无水氟化氢液下泵偏心磨损。

密封面平面度:无水氟化氢液下泵用激光干涉仪测量机械密封端面的平面度,误差<0.001mm,确保密封面完全贴合。

无水氟化氢液下泵的全生命周期管理需贯穿设计、制造、运行和退役全流程,通过材料创新、制造和智能维护构建可靠性体系。尽管面临成本和技术挑战,但随着碳纤维复合材料、数字孪生和绿色制造技术的应用,为氟化工行业的可持续发展提供关键设备保障。

一、设计阶段:以“耐蚀性”为核心,构建可靠性基因

无水氟化氢液下泵的设计需突破传统化工泵的局限,从材料、结构和密封三方面实现本质安全。

1.材料选择:抗氟化腐蚀的“金字塔体系”

无水氟化氢液下泵对金属的腐蚀速率随温度升高呈指数级增长,因此材料选择需遵循“分级防护”原则:

过流部件:采用哈氏合金C-276或蒙乃尔400,其耐AHF腐蚀性能是316L的10倍以上。

非过流部件:无水氟化氢液下泵体外部和支架选用聚四氟乙烯包裹或衬氟钢,防止挥发气体冷凝后腐蚀金属结构。

关键连接件:螺栓、螺母采用钛合金,其耐蚀性优于不锈钢且密度更低。

制造需严格执行“清洁生产+加工”标准,避免制造缺陷引发早期失效。

1.清洁生产:防止杂质引入

无水氟化氢液下泵对杂质敏感,因此制造过程需:

无尘车间:在Class 10,000洁净室内完成组装,空气中的颗粒物浓度控制在<350万/m。

专用工装:无水氟化氢液下泵采用PTFE或聚乙烯材质的夹具和工具,避免金属工具划伤过流部件表面。

惰性气体保护:在焊接和热处理环节充入氩气,防止金属氧化生成腐蚀性氧化物。

2.加工:确保尺寸精度

关键部件的加工误差需控制在微米级,以保障密封性能和流体动力学特性:

叶轮动平衡:采用高速动平衡机校正叶轮,不平衡量<0.5g·mm/kg,避免运行中振动导致密封失效。

轴套同轴度:通过三坐标测量仪检测轴套与泵轴的同轴度,误差<0.02mm,防止无水氟化氢液下泵偏心磨损。

密封面平面度:无水氟化氢液下泵用激光干涉仪测量机械密封端面的平面度,误差<0.001mm,确保密封面完全贴合。

无水氟化氢液下泵的全生命周期管理需贯穿设计、制造、运行和退役全流程,通过材料创新、制造和智能维护构建可靠性体系。尽管面临成本和技术挑战,但随着碳纤维复合材料、数字孪生和绿色制造技术的应用,为氟化工行业的可持续发展提供关键设备保障。